一、產品概述

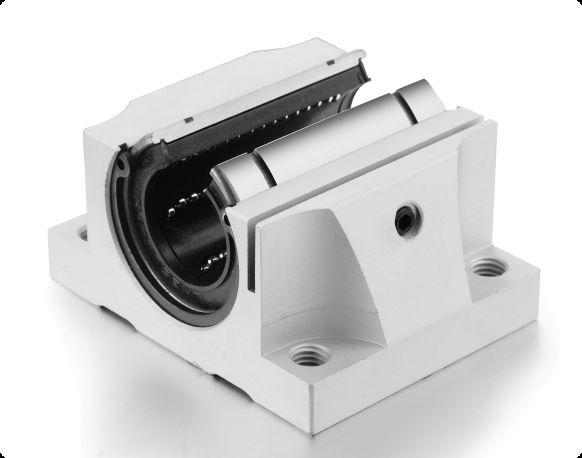

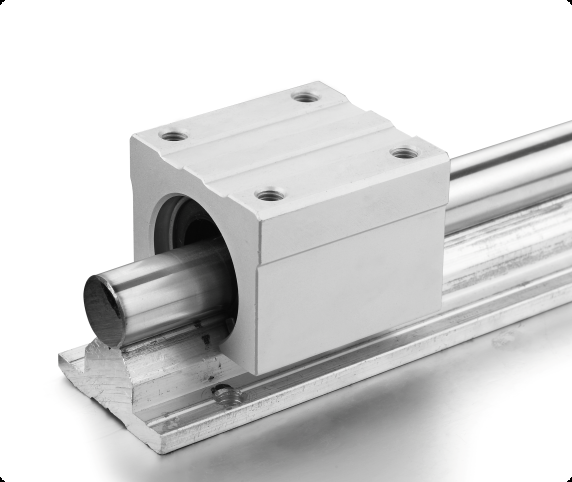

支撐導軌單元是現代工業自動化領域中實現精密直線運動的核心功能組件,由精密直線導軌、滑塊、支撐座及傳動機構集成而成。本單元通過優化的機械結構和材料工藝,為各類自動化設備提供高剛性、高精度、長壽命的直線運動解決方案。

二、核心技術特點

1.精密導向系統

-

采用四方向等載荷設計,確保運動平穩性

-

滾動體通過精密研磨處理,圓度誤差≤0.5μm

-

預壓可調結構,消除反向間隙

2.強化支撐結構

-

一體成型合金鋼基座,剛性提升40%

-

三點支撐定位系統,安裝平面度≤0.01mm/m

-

加強型筋板設計,抗扭剛度達300Nm/rad

3.智能潤滑系統

-

集成自動注油通道,維護周期延長至6000小時

-

多唇式密封結構,防塵等級達IP54標準

-

可選配油量監測傳感器

三、典型技術參數

| 參數類別 | 標準型 | 高剛性型 | 高速型 |

|---|---|---|---|

| 額定載荷(N) | 6000 | 10000 | 4500 |

| 最大速度(m/s) | 2 | 1.5 | 5 |

| 重復定位精度(mm) | ±0.005 | ±0.003 | ±0.008 |

| 工作溫度(℃) | -10~80 | -20~120 | 0~60 |

| 壽命(km) | 3000 | 5000 | 2000 |

四、創新設計亮點

1.模塊化快裝結構

-

采用專利卡扣式安裝設計,裝配時間縮短70%

-

標準化接口,兼容主流驅動系統

-

支持在線更換滑塊,維護停機時間<15分鐘

2.動態補償技術

-

溫度變形自適應調節機構

-

磨損自動補償裝置

-

振動阻尼系統(選配)

3.智能監測功能

-

集成溫度、振動、潤滑狀態傳感器

-

支持工業4.0數據接口(PROFINET/EtherCAT)

-

提供壽命預測算法支持

五、典型應用領域

1.高端機床行業

-

五軸加工中心工作臺

-

精密磨床進給系統

-

電火花成型機導向機構

2.自動化生產線

-

機器人第七軸軌道系統

-

精密裝配定位平臺

-

視覺檢測輸送線

3.特種設備領域

-

半導體晶圓搬運系統

-

醫療CT掃描導軌

-

航空航天測試設備

六、選型指南

1.負載分析

-

計算等效載荷:P=Fr+0.5Fa(Fr徑向力,Fa軸向力)

-

沖擊系數選取:平穩運行1.0~1.2,有沖擊1.5~2.0

2.精度匹配

-

普通加工:±0.01mm

-

精密加工:±0.005mm

-

超精密加工:±0.002mm

3.環境適配

-

常規環境:標準防護

-

多塵環境:加強密封型

-

腐蝕環境:不銹鋼材質

七、安裝調試規范

1.基礎準備

-

安裝面平面度≤0.01mm/100mm

-

表面粗糙度Ra0.8以下

-

清潔度等級ISO 4406 16/14/11

2.安裝流程

-

使用激光干涉儀校準基準

-

分步鎖緊螺栓(50%-80%-100%扭矩)

-

預緊力調整至規定游隙

3.運行測試

-

空載跑合(20%-50%-100%速度階梯)

-

振動值檢測(≤1.5mm/s RMS)

-

溫升監控(ΔT≤15K)

八、維護保養方案

1.日常檢查

-

潤滑狀態(每周)

-

密封件完整性(每月)

-

異常噪音(實時)

2.定期維護

-

潤滑系統保養(2000小時)

-

導軌面清潔(1000小時)

-

螺栓復緊(5000小時)

3.壽命管理

-

累計運行距離監控

-

磨損量激光檢測

-

預防性更換計劃

九、技術發展趨勢

1.智能升級方向

-

數字孿生狀態監測系統

-

自適應阻尼控制技術

-

基于AI的故障預測算法

2.材料創新

-

納米復合涂層導軌面

-

陶瓷混合滾動體

-

石墨烯增強基體材料

3.綠色制造

-

無油脂自潤滑設計

-

可完全回收結構

-

低能耗生產工藝

十、典型問題解決方案

1.精度異常處理

-

檢查導軌平行度(使用光學平晶)

-

重新調整預緊力

-

更換磨損滾動體

2.異響排查

-

潤滑狀態確認

-

密封件干涉檢查

-

異物侵入檢測

3.過熱處理

-

潤滑劑量調整

-

負載重新校核

-

散熱系統升級

本支撐導軌單元通過系統化的技術創新,在精度保持性、運行穩定性和使用壽命等方面均達到行業領先水平。建議用戶根據具體應用需求選擇合適的型號規格,并嚴格遵循安裝使用規范,以充分發揮產品性能優勢。對于特殊工況要求,可提供定制化解決方案服務。

全部產品

全部產品